12/04/01 |

|

|

|

|

|

Je vais profiler la dérive du Grand Skerry, constituée de deux épaisseurs de CP makoré de 12 mm, dans les rêgles de l'art, c'est à dire selon un profil NACA, car elle fait le double d'épaisseur de celle du Skerry Gustave qui est faite d'un seul pli de ce contreplaqué indestructible, et elle est donc susceptible de générer une traînée importante. De plus, le seul poids de cette dérive justifie son profilage, qui va retirer plus d'un tiers du bois, essentiellement sur le bord de fuite. J'ai réalisé 6 guides identiques et 1 plus court pour le bas de la dérive. |

|

J'ai collé ces guides sur la dérive à la colle thermique. J'ai vissé une plateforme en CP sous la semelle de la défonceuse afin qu'elle chevauche au minimum 3 guides quelle que soit sa position sur un intervalle. J'ai monté une fraise droite sur la défonceuse et j'ai réglé sa profondeur à 12 mm, hauteur maximum de mes guides. Plus qu'à promener la défonceuse sur la dérive en prenant soin de ne pas couper les guides sur les cotés.

|

|

Et voila ce que ça donne après quelques minutes... J'ai commencé par chercher un profil NACA pour un profil de 24 mm d'épaisseur et de 360 mm de corde : le plus proche est le NACA0008 (00 siginife l'absence de cambrure dans le profil, qui est donc symétrique, et 08 est son épaisseur = 8% de la corde). En l'occurence, il me faudrait 6% : j'ai donc augmenté un peu le "pas" des cotes, puis j'ai tracé le demi profil sur du CP de 6 mm que j'ai découpé et "lissé" à la ponceuse à bande.

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

J'utilise le décapeur thermique pour ramollir la colle et décoller délicatement mes guides, que je vais réutiliser sur l'autre face de la dérive, ce qui est une façon de m'assurer de sa symétrie (sans compter l'économie de moyens). Il ne reste plus qu'à "gommer" les saillies sous les empreintes des guides, ce que je vais faire au rabot électrique, puis à passer un léger coup de rabot pour égaliser partout, et je finirai à la ponceuse à bande. |

|

Phase 1 (rabot) effectuée. On voit que j'ai un peu compressé le bord d'attaque du profil NACA afin de laisser place à une courte partie plane sur le profil pour donner une surface d'appui latéral à la dérive, dans le but d'éviter que le pivot travaille trop en torsion quand la dérive sera en position intermédiaire oblique (relisez doucement, c'est compréhensible, je vous assure). |

|

Phase 2 (ponceuse à bande) ébauchée, il reste des zones à reprendre, en particulier sur le bord d'attaque : la courbure y est trop forte pour que la plateforme sous la défonceuse puisse la suivre de façon régulière, et on doit faire varier l'angle de travail de la fraise, ce qui cause des irrégularités de profondeur. |

| |

|

|

|

|

|

|

|

|

|

Je reviens sur les flancs du puits de dérive : j'ai découpé une rainure qui recevra les pivots de la dérive : ceux ci sont de simples rondelles de CP de 12 mm d'épaisseur et de 38 mm de diamètre, une sur chacune des faces de la dérive : celle-ci peut être insérée et retirée comme une dérive sabre, et elle pivote quand elle est en butée basse. Une plaque de 12 mm avec une glissière de 6 mm de profondeur découpée à la défonceuse sera vissée-collée derrière chacun des flancs du puits de dérive, portant ainsi la profondeur de la glissière à 12 mm (dès que j'ai fini avec la calculette, je vous la passe). |

|

Une fois les plaques vissées et collées, je passe une couche d'époxy légèrement chargée sur toute la surface (déjà stratifiée, puis poncée). En utilisation, j'ajouterai un "verrou" afin d' éviter que la dérive glisse hors du puits si le bateau chavire : une simple rêglette glissée dans la rainure de chaque coté après la dérive et verouillée par une clavette. |

|

Voici la dérive posée sur la joue bâbord du puits, en butée basse dans la glissière, et pivotée en position haute. Les pivots seront vissés-collés. La cheville centrale sert uniquement à l'alignement des deux rondelles de contreplaqué.

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Voici le gouvernail et la dérive sabre du Skerry Gustave : tous deux ont déjà reçu une couche d'imprégnation époxy, que je viens de poncer en vue d'en passer une seconde. |

|

Je viens de passer la seconde couche d'époxy sur l'extérieur de la coque de Gustave, ainsi que sur son safran, son gouvernail, sa dérive et celle du Grand Skerry (de droite à gauche à l'arrière plan). |

|

J'ai ensuite repassé une couche d'époxy chargée sur les joints intérieurs du Grand Skerry, et bouché tous les trous des sutures, en vue de la stratification de l'intérieur de la coque. |

| |

|

|

|

|

|

|

|

|

|

Christophe, en visite à l'atelier ce mardi, a exprimé un certain scepticisme sur le fait que ce Grand Skerry serait fini pour naviguer au rassemblement du Lac d'Orient : on va voir, mais c'est vrai qu'il y a encore pas mal de travail... |

|

J'ai encore poncé tout l'intérieur de la coque, et je l'ai dépoussièré afin d'éviter qu'il reste des particules sous le tissu de verre (qui seraient cause de bulles). Je viens de draper la première des trois pièces de tissu qui vont se chevaucher pour couvrir la sole et les bordés 1 et 2. Seuls les bordés 3 ne seront pas stratifiés sur l'intérieur. Le tissu couvre leur joint avec les bordés 2 pour renforcer celui-ci, mais il y aurait peu d'intérêt structurel à couvrir aussi l'intérieur des carreaux, et cela ajouterait encore près d'un kilo de poids, localisé en haut de la coque qui plus est. |

|

Jamais deux sans trois : j'ajoute une dernière pièce centrale qui couvre la sole et l'essentiel des bordés 1. On aura donc jusqu'à 486 g/m2 de tissu de verre (3 couches de 162 g/m2) au fond de la coque, ce qui lui assurera une rigidité maximum, tout en plaçant l'essentiel du poids de la fibre et de la résine le plus bas possible. Au total, il y a là 13 m2 de tissu, soit 2.1 kg pour la fibre "sèche". |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

La saturation de l'ensemble du tissu m'a pris 4 heures de travail ininterrompu ! Je ne pense pas renouveller l'expérience (des trois couches de tissu), ou alors avec une technique plus sophistiquée que la "squeegee" (infusion sous vide, par exemple). En effet, il est très laborieux d'évacuer toutes les bulles d'air qui sont prisonnières entre les couches de tissu... La rêgle qui stripule que l'on utilise le même poids de résine que celui du tissu s'est vérifiée, et j'ai mixé 2160 ml d'époxy pour saturer tout le tissu de verre. Je ne mixais que 240 ml à la fois, car l'époxy que j'utilise commence à durcir au bout d'une heure à 20°C. |

|

Une petite photo du Skerry Gustave, tout brillant dans sa seconde couche d'époxy (enfin seconde sur les bordés 2 et 3, car c'est la quatrième sur le fond de la coque, avec la stratification), avant que je la ponce encore afin de préparer la surface pour la peinture. Mais j'ai déjà vu que je devrai faire des retouches d'époxy car il reste des irrégularités de surface. |

|

Visite guidée du puits de dérive du Grand Skerry. Il fait 4 mm de largeur en plus que la dérive, ce qui laisse de la marge autour pour qu'elle pivote facilement. |

| |

|

|

|

|

|

|

|

|

|

J'ai calé le puits de sorte que le dessus soit horizontal, et la dérive est sortie à 90°, sa postion normale pour le près. Le tirant d'eau sera de 0.95 m dérive basse, et 0.25 m dérive haute. On voit que j'ai un peu retravaillé l'avant du profil de la dérive. |

|

Je viens de poncer Gustave, que voici déguisé en loukoum, couvert de la poussière gris-blanc de l'époxy fraîchement pulvérisée pendant trois heures d'un travail assez ingrat, il faut bien le dire. Mais je suis maintenant certain d'avoir une surface impeccablement lisse sous ma peinture, après un nouveau ponçage partiel, car j'ai fait ensuite quelques retouches sur des creux. |

|

Rinçage à grande eau pour évacuer la poussière et vérifier l'aspect de surface : le "mouillé" donne un brillant qui met en valeur le moindre défaut. On me dit que certains constructeurs posent un T-shirt mouillé sur la coque pour mieux voir ses défauts. Cette pratique serait dérivée des concours de T-shits mouillés, très appréciés des jeunes esthètes. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

J'ai collé les "pastilles" du pivot et passé une nouvelle couche d'époxy sur la dérive. La position centrale du pivot permet de maximiser la surface d'appui latéral de la dérive. Le "manche" donne un bon bras de levier aux bouts de commande. J'utiliserai un coinceur à dévérouillage automatique pour la tenir en position basse : une came réglable libère le bout en cas de choc ou dès que la traction dépasse une charge prédéterminée : idéal pour une dérive susceptible de rencontrer des choses dures dans les zones peu profondes où j'adore naviguer... |

|

J'ai aussi passé une couche d'imprégnation sur les cloisons 2 et 3, qui seront respectivement devant et derrière le puits de dérive. C'est la cloison 3 qui est au premier plan : elle est dotée de deux trous de plus que la 2. Les trous extérieurs bas recevront deux tubes PVC qui relieront le fond du compartiment avant à celui de l'arrière, où l'eau embarquée sera renvoyée chez elle par des vide-vite. Les trous intérieurs bas recevront des nables qui serviront à vider l'un ou l'autre des compartiments du ballast liquide dans le compartiment arrière, où les vide-vite s'occuperont de la remettre à sa place. Les trous en quart de cercle à mi-hauteur serviront à évacuer l'eau égarée dans le cockpit central, au-dessus du ballast, vers le compartiment avant et/ou celui de l'arrière. |

|

Le puits de dérive est collé et imprégné. Toutes les petites baguettes sur les différentes pièces serviront à aligner les flancs des caissons, les sièges ou le dessus du ballast. |

| |

|

|

|

|

|

|

|

|

|

J'ai débité les restes d'un plateau de sapelli pour faire les listons du Grand Skerry. Du coup, je dois faire 3, voire 4 scarfs pour obtenir les 4 lattes de plus de 6 m dont j'ai besoin. Sur l'image, j'ai préparé 6 sections pour couper les scarfs. Chaque section est décalée de 8 fois son épaisseur par rapport à sa voisine. |

|

Justice est faite ! Maintenant, je vais retirer 4 sections, qui seront aux extrémités de la latte, et n'ont donc pas à être coupées à leur seconde extrémité, puis je répèterai l'opération pour les deux dernières, qui seront au centre des lattes. |

|

Entretemps j'ai ébauché le mât de Gustave, que voici en situation. Il reste à finir de le passer à l'octogone, à l'arrondir, à le poncer, à le passer à l'époxy et enfin à le vernir. On voit les retouches d'époxy que j'ai faites sur la coque de Gustave : elles ressortent en sombre sur la surface poncée. |

| |

|

|

|

|

|

|

|

|

|

Je franchis ce dimanche une étape décisive dans la construction du Grand Skerry : je viens de positionner le puits de dérive et les cloisons 2 et 3 dans la coque, afin de percer pour les vis du puits (deux à travers la sole et deux dans chacune des cloisons 2 et 3) et pour les sutures des cloisons. |

|

Les six vis du puits de dérive sont en place, plus qu'à tout démonter pour faire les trous des sutures des cloisons, suturer, encoller, remonter et faire tous les joints-congés : il fera jour demain ! Notez au passage que le léger ponçage que j'ai fait sur la stratification intérieure met en valeur les "bosses" de quelques dixièmes de mm (encore plus visibles sur l'image suivante) causées par des irrégularités de tension des fibres à l'intérieur des trois couches : cela cause un très léger surpoids, mais pas de souci structurel. Ces bosses seront imperceptibles après deux ou trois nouvelles couches d'époxy. |

|

Gros plan sur le flanc bâbord du puits de dérive : le réservoir de ballast liquide bâbord occupera le volume sous les baguettes horizontales fixées sur le puits et les cloisons, qui guideront le collage du couvercle du ballast, qui sera aussi le fond du cockpit central, et à l'intérieur des baguettes verticales fixées sur les cloisons, qui guideront le collage du flanc du caisson étanche latéral moussé. Je ne pense pas faire communiquer les réservoirs bâbord et tribord, qui auront chacun leur nable de remplissage/vidage, leur second nable de vidage arrière, une trappe de visite et un évent. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Denis nous envoie les trois images que voici de son Skerry, qu'il vient de rebaptiser "Kéléren", feu-follet en breton, ce qui est conforme à son nom d'origine, Will o'the Whisp, qui signifie la même chose en anglois. |

|

Première sortie de Kéléren sur la Rance, soleil et gentille brise, idéal ! |

|

On aperçoit un autre voile-aviron tout au fond, et on essaie de ne pas voir les tas de plastique au second plan... |

| |

|

|

|

|

|

|

|

|

|

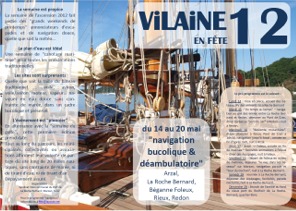

VILAINE en FETE 2012 aura lieu la semaine de l'Ascension ! (du 14 au 20 mai)

"Le programme de navigation est totalement inédit. Cette manifestation prend date pour s'installer en alternance avec la "Semaine du Golfe" (qui a lieu chaque année impaire).

Ci-joint le programme de cette édition 2012 : tous les bateaux traditionnels sont invités, sans condition de longueur, de tirant d'eau, de tirant d'air, marchant à voile, à vapeur, à moteur, aviron, voile/aviron !"

Ci-joint la feuille de pré-inscription, à renvoyer par mail ou par courrier (disponible en Pdf et Word). |

|

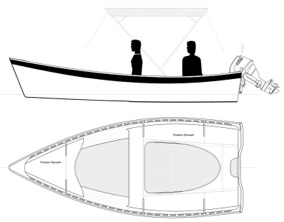

Bientôt un kit de bateau à moteur chez Arwen Marine !!! J'en vois plusieurs qui se demandent si c'est un poisson d'avril... Il faudra attendre un peu pour le savoir !!!

|

|

Rassemblement au Lac d'Orient : nous en sommes à 19 bateaux inscrits, déjà 9 de plus que de candidats aux prochaines élections présidentielles ! |

| |

|

|

|

|