|

|||||||||||||||||||||

| Nouvelles précédentes | Trouver une page par date | Retour vers le futur | |||||||||||||||||||

5 avril 2015 |

||||

|

|

|

||

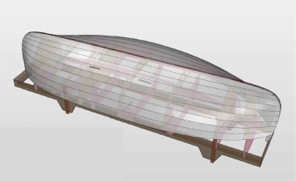

Cette vue 3D de la barquette marseillaise extraite du dossier de contruction montre l'étape à laquelle j'étais arrivé la semaine dernière. Pour ceux qui ne suivent pas régulièrement les "activités en cours à l'atelier" (si si, je sais qu'il y en a quelques uns), cette barquette a été dessinée par François Vivier pour Michel, qui souhaitait un voile-aviron (surtout voile) de type méditerranéen pour remplacer son "noie-chien". Ce bateau est nettement plus "sérieux" puisque son déplacement en charge est de 780 kg, dont 200 kg de lest (160 kg de ballast liquide et 40 kg de plomb) et 320 kg pour la coque gréée lège (on a donc 260 kg pour l'équipage, ses sandwiches et le raton-laveur. |

Voici une vue de la coque dimanche dernier. Le tissu marron au premier plan (le fabricant du tissu appelle cette couleur "taupe") est le taud du Silmaril, rentré pour la nuit. Les traces "mouillées" sur la barquette sont les dernières retouches d'époxy chargée, que je m'apprête à poncer. |

Après ce dernier ponçage, nous passons mardi à la stratification. J'écris nous, car j'ai de nouveau la visite de Gérard, que l'on aperçoit ici presque caché par la coque, et de Pierre, alléché par l'odeur de l'époxy ! Ils viennent se perfectionner en stratification et profitent donc de cette belle coque. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

On aperçoit Pierre tout à l'avant, presque caché par la coque. Nous avons commencé par poser un lé de tissu de verre en haut de chaque bord, puis avons "fermé" sur la zone centrale avec deux lés superposés sur la ligne de quille, avec un recouvrement de 30 cm au bau maximum et intégral aux extrémités. |

Il y a 4.5 kg de fibre de verre et autant de résine époxy sur la coque, qui vient donc de prendre 9 kg. |

Pierre termine de saturer le tissu latéral sur bâbord arrière. |

||

|

|

|

||

Et Gérard termine sur bâbord avant. Je n'ai stupidement pas fait de photo de la suite des opérations, avec la mise en place des deux lés suivants sur la ligne de quille, puis leur saturation. Nous avons décalé ces lés latéralement d'une dizaine de centimètres afin de ne pas superposer les lisières, qui devront ensuite être "gommées" au ponçage. |

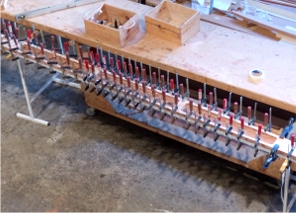

Jeudi, je colle 3 des 4 épaisseurs de la pièce qui regroupe en un seul morceau fausse-étrave, fausse quille et faux-étambot. J'ai assemblé les divers éléments constituant les quatre pièces la veille : les deux couches extérieures sont en deux éléments et les deux couches intérieures sont en 3 éléments. Afin d'obtenir une pièce rectiligne, j'ai nivelé avec grand soin les tréteaux sur lesquels repose l'assemblage que j'ai ensuite encollé et pressé avec l'aide impromptue (mais très bienvenue) de Guillaume, venu chercher des plans. |

Gros-plan sur la partie centrale de la quille : les deux épaisseurs centrales sont ajourées pour former 3 "poches" qui sont à remplir de plomb pour constituer le lest de 40 kg, destiné à équilibrer le poids du gréement afin d'aider le bateau à se redresser au cas où il serait couché à 90°. Cette partie est posée sur une règle en aluminium afin d'assurer sa rectitude. Le seul poids des presses suffirait déjà à la cintrer, sans parler des 40 kg de plomb. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

En faisant cette photo, je me demande comment je vais manipuler cette pièce lorsqu'il faudra la mettre en place sur la coque afin de la coller-boulonner en place. |

Voilà la coque en question, qui attend bien sagement sous la mezzanine. Je dois encore couper l'excédent de tissu de verre non saturé d'époxy sur l'étrave et sur l'étambot. |

J'ai coulé le plomb de manière très artisanale en le fondant à l'aide d'une lampe à souder. Je ne suis pas très satisfait du résultat, car c'est du coup un patchwork fait de multiples petites coulées juxtaposées. Heureusement qu'il sera contenu intégralement à l'intérieur de la quille afin de cacher la misère... |

||

|

|

|

||

L'une des imperfections (doux euphémisme...) de cette coulée est que la surface du plomb est par endroits plus haute que celle du contreplaqué et je ne peux donc pas coller le "couvercle" tel quel. Après avoir considéré (et essayé de) refondre, couper ou meuler le plomb qui dépasse, je décide plus simplement de creuser sur 2 mm la face intérieure du couvercle au-dessus des trois cavités, comme on le voit ici. |

Il m'a suffi d'un quart d'heure avec ma défonceuse favorite pour réaliser les trois allègements. Le plus long dans l'affaire aura été d'essayer les méthodes mentionnées plus haut et de constater qu'elles étaient impraticables... Bon, c'est vrai que j'aurais pu m'appliquer un peu sur les bords ! |

Au moment du collage du "couvercle", je remplis tout l'espace restant sur le plomb ainsi que les allègements du couvercle d'époxy chargée (assez liquide côté plomb et plus ferme côté couvercle) afin d'éviter qu'il reste de l'air dans le lest (ce qui serait tout de même ballot...) |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Gros plan sur les compartiments central et arrière du lest. Paré à coller ! Comme je l'écris ci-dessus, l'époxy est beaucoup plus chargée côté couvercle, car lorsque je vais retourner celui-ci sur la partie principale, je préfère limiter la quantité d'époxy susceptible de s'écouler par gravité pour terminer dans mes chaussures. |

Et voilà ! Il y a là toute ma collection de pinces et un tiers de ma collection de presses. La viscosité de l'époxy était bien prévue, et il y a eu très peu de coulures, hormis la portion chassée du joint, comme à chaque fois. |

Je termine par une vue aérienne de ce collage. Le Skerry Raid a été délogé de la partie chauffable de l'atelier sous la mezzanine par la barquette. On aperçoit dans son cockpit le support mobile de coulisse que j'ai construit l'année dernière pour la Yole de Chester : je vais l'utiliser comme modèle pour en faire un nouveau adapté au Skerry Raid. En effet, j'ai prévu (si ma candidature est acceptée) de participer au Challenge Naviguer Léger organisé dans les Pertuis par le Chasse-Marée fin juin, et une partie du parcours devra être effectuée à l'aviron. |

||

|

|

|

||

J'ajoute trois photos de Loïc prises prendant une visite familiale impromptue ce dimanche de Pâques chez Arwen Marine, la barquette, ressortie de dessous la mezzanine, remporte un succès mérité ! |

La technique de construction inusuelle (virures de contreplaqué collées sur chant à l'époxy) intrigue... |

La coulisse du Skerry Raid en cours de transformation (celle que l'on voit ici, empruntée à ma Yole de Chester, est trop haute) intéresse les rameurs potentiels. |

||

|

|

|

||

Voici en avant-première un nouveau kit qui arrive ce 1er avril et que j'ajouterai très prochainement au catalogue d'Arwen Marine : le hamac-radeau. La flottabilité est assurée par 5 tubes en PVC de descente de gouttière de 80 mm de diamètre. La structure pré-découpée en bois traité peut être laissée brute ou lasurée et l'assemblage se fait à l'aide de visserie inox. Le hamac et la pagaie sont standard. |

Monter et descendre à bord du hamac est un peu délicat mais on prend vitre le coup, et alors ce n'est plus que du bonheur ! La finesse de la partie immergée fait que la résistance à l'avancement est minimale et on va vite ! Plus d'informations sur le prototype sur le blog de l'architecte. |

Je suppose que la météo actuelle n'incite toujours pas aux projets nautiques, car à 4 semaines du Rassemblement Arwen Marine 2015, nous ne sommes encore que 19 bateaux inscrits. Il reste encore quelques bateaux qui se sont annoncés, mais je pense que nous ne dépasserons pas les 25 participants cette année. |

||

| Cliquez sur les photos pour les voir en grand | ||||

| Nouvelles précédentes | Trouver une page par date | Retour vers le futur |