|

|||||||||||||||||||||

| Nouvelles précédentes | Trouver une page par date | Retour vers le futur | |||||||||||||||||||

30 novembre 2014 |

||||

|

|

|

||

Dans mes dernières "nouvelles", je vous montrais le collage de la pièce de renfort en surplomb sur la réparation de l'étambrai du Skerry de Cédric, sans vous avoir montré cette pièce : voilà donc cet oubli réparé, après le collage. |

J'ai suspendu le Skerry sur la tranche afin d'avoir un meilleur accès à la zone sur laquelle je vais maintenant travailler. En effet, je vais maintenant refaire le joint-congé entre le haut de la cloison du caisson avant et le dessous de la réparation. |

Je commence par passer une couche d'imprégnation époxy sur la nouvelle pièce rapportée et sur la zone du joint. Notez que je n'ai pas encore gratté le joint silicone qui assurait l'étanchéité de la trappe de visite du caisson avant, que j'ai déposée pour ne pas la souiller. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Puis je refais un joint-congé de grand rayon entre le haut de la cloison et le dessous de la réparation afin d'avoir un maximum de solidité dans la fixation du l'étambrai réparé. L'aspect blanchâtre des surfaces est causé par le ponçage. |

Voilà ce que cela donne avec 4 couches de vernis et la trappe remontée. |

Et ce Skerry (numéro 48 en France) repart vers de nouvelles aventures ! |

||

|

|

|

||

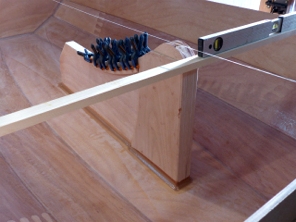

Je reviens sur le Skerry Raid : ici, je prépare la fixation du pied de mât. Les pinces bloquent le bout de tasseau sur la cloison avant, et celui-ci appuie sur le pied de mât afin que je puisse le marquer (le déposer, le percer, le remonter) puis le visser par en-dessous. |

Le pied de mât est vissé en place, je le démonterai ensuite afin de l'encoller et je le remonterai ensuite définitivement. J'ai par ailleurs dégagé les quatre mortaises de positionnement du puits de dérive sur la sole, et celui-ci est juste posé en place. |

Et c'est le collage ! Facile pour le pied de mât, il n'y avait qu'à visser les quatre vis inox après avoir bien tartiné ses faces avant et inférieure d'époxy "moutarde" (j'utilise dans mes manuels de construction des analogies alimentaires pour simplifier : l'époxy "moutarde" est un mélange de résine époxy avec son durcisseur et une quantité de charge supérieure à celle de l'époxy "vinaigrette" mais moindre que celle de l'époxy "crème de marrons"...) |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Pour le puits de dérive, c'est plus délicat : j'ai d'abord tartiné toute sa surface inférieure d'époxy "moutarde", je l'ai mis en place en entrant ses quatre tenons dans les quatre mortaises de la sole, puis j'ai remixé de l'époxy "crème de marrons" qui m'a servi à faire le joint-congé qui fait tout le tour de son pied. Le cordeau est tendu entre le centre de l'étrave et celui de l'étambot, et me sert à vérifier que le puits est à la fois bien vertical (je m'en étais aussi assuré avec une équerre avant de faire les joints-congés) et bien sur l'axe de la coque. Le niveau à bulle sur le tasseau ne sert à rien, mais il ajoute une note scientifique de bon aloi. En fait, je pensais qu'il me serait utile, mais finalement il ne sert vraiment à rien... Dernier point, l'armée de pinces tient en place le collage des deux renforts latéraux de l'arc de cercle du haut du puits. |

Après durcissement de ces collages, je refais un essayage des panneaux de pont afin de visualiser la place dont je disposerai dans le cockpit. |

Je n'ai pas positionné les renforts du pontage sur l'axe du pont ni ceux du pourtour de l'ouverture du cockpit qui lui font une hiloire basse. Un petit siège de nage sera en principe fixé sur la partie plane à l'arrière du puits de dérive, avec deux petits supports verticaux sur les cotés du puits. |

||

|

|

|

||

J'ai ensuite dépose le pont, remis en place le couple temporaire à cheval sur le puits de dérive, et reposé le pont, car je souhaite visualiser l'encombrement que constituerait cette cloison. En effet, le puits de dérive n'est normalement tenu qu'à sont extrémité supérieure avant qui vient s'encastrer dans l'arrondi à l'avant du cockpit, et je trouve que c'est un peu faible pour encaisser les efforts que la dérive va imposer à la structure lorsque le bateau marchera au près dans la brise. Je vais donc remettre le Skerry Raid dans sa configuration originale, avec un banc transversal supporté par la partie basse de cette cloison à la place du petit siège prévu. |

Je découperai bien sûr la partie haute de cette cloison, au-dessus du niveau de la partie arrière plane du puits de dérive, car elle n'aurait aucune utilité, sauf sur les cotés, où elle supportera les plat-bords. Je ferai bien sûr des découpes d'allègement dans la partie basse de cette cloison, que je rigidifierai en collant dessus un banc de nage en remplacement du petit siège central. |

En fait, je suis une démarche inverse de celle de l'architecte du Skerry Raid, John Harris, qui avait inclu cette cloison et son banc transversal dans la première version du bateau, puis les a supprimés à la demande de John Guider, constructeur du prototype, qui souhaitait pouvoir dormir à bord dans les endroits où la berge était soit inaccessible, soit trop dangereuse. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Le compartiment central du Skerry Raid fait 2.40 m de longueur, ce qui permettrait effectivement de pouvoir s'y étendre pour dormir si cette cloison ne constitue pas une obstruction. |

J'ai donc tracé sur la cloison les découpes à faire. La largeur de la découpe basse (468 mm) de chaque coté permettra encore de s'allonger au fond du bateau. |

Je serai nettement plus à l'aise avec cette cloison et son banc transversal pour compléter l'ancrage du puits de dérive sur l'avant de l'hiloire du cockpit. On améliore ainsi l'intégrité structurelle du bateau tout en préservant la possibilité de dormir à bord. |

||

|

|

|

||

Je suspends la construction du Skerry Raid pour passer à celle d'un PassageMaker Dinghy pour Thierry et Catherine qui navigueront à son bord dans les parages d'Oléron. J'ai commencé par coller tous les joints-puzzle des panneaux de coque et je viens de passer une couche d'imprégnation époxy sur toutes les pièces. |

J'ai aussi stratifié de petits bouts de tissu de verre sur les deux "joues" du puits de dérive. Avant la couche d'imprégnation, j'avais aussi collé le contre-tableau et la contre-marotte, et fait un certain nombre de perçages, ponçages et pré-finitions. |

Après avoir poncé la couche d'imprégnation sur toutes les pièces, j'aborde la couture de la coque. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

La préparation avant la couture est essentielle : toutes les pièces doivent être prêtes à être utilisées, les outils doivent être sortis, les sutures coupées, etc. Notez que j'utilise cette fois du fil de laiton (et pas d'or !) Notez aussi les mortaises qui déterminent le positionnement des deux cloisons des compartiments étanches avant et arrière et facilitent ainsi grandement le travail, de même que tous les trous des sutures qui sont déjà percés par la machine de découpe numérique. |

Je me suis d'ailleurs laissé piéger par cette facilité, et j'ai oublié de tracer sur la sole la position du pied de mât et du puits de dérive. Je ne m'en suis aperçu qu'à la fin de la couture et devrai donc le faire après le collage, lorsque la coque sera asser rigide pour être retournée. Je commence par coudre les deux bordés 1 de part et d'autre de la sole. |

Je continue en installant les deux cloisons des compartiments étanches, dans lesquelles j'ai découpé les ouvertures des trappes de 6 pouces : une pour l'arrière et deux pour l'avant. J'ai ensuite commencé la couture des bordés 2 (celui de tribord est déjà en place) et je m'aperçois que le cintrage de la coque fait apparaitre que les sutures entre la sole et les bordés 1 ne sont pas assez serrées aux extrémités. J'utilise un bout de ficelle pour rapprocher les extrémités et gagner le "jeu" qui me permet alors de serrer les sutures. |

||

|

|

|

||

J'enchaîne avec la couture des bordés 2. Le rapprochement des bords des panneaux effectué par les sutures, aidé par le guidage des deux cloisons suffit donner sa forme définitive au fond de la coque. |

Je continue avec les bordés 3 et suis surpris, une fois encore de la facilité et de la rapidité avec lesquelles la coque prend sa forme... Il me faudra moins d'une demie journée pour suturer l'ensemble de la coque ! |

La perceuse visible au premier plan ne m'aura servi qu'à repercer deux trous mal positionnés en tout et pour tout. Le fil de laiton est un peu plus raide que le fil de cuivre que l'on utilise habituellement et il résiste un peu mieux à la torsion, et je n'ai cassé que deux sutures. Par contre, on se griffe nettement plus qu'avec du fil de cuivre, car les extrémités des sutures sont plus aiguës. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Avec les bordés 4 en place, la coque du PassageMaker Dinghy est surprenante de volume, avec une largeur et un creux inhabituels sur mes autres modèles. |

Je termine en cousant la marotte, le tableau et la cloison centrale. |

En regardant la puissance de la coque du PassageMaker, je me prends à rêver d'augmenter ses cotes de 20% comme je l'ai fait pour le Skerry... Mais je pense que le résultat ne fonctionnerait pas aussi bien car le cintrage de la sole serait trop important pour un bateau plus grand, et on ne pourrait donc pas augmenter toutes des cotes de façon linéaire, il faudrait en fait redessiner totalement le bateau. Dommage... |

||

|

|

|

||

Car malgré son allure de grosse prame (qu'il est, car il a été dessiné pour servir d'annexe à des trawlers de plaisance), il marche d'une façon étonnante à la voile et à l'aviron, comme j'ai pu le constater avec les trois exemplaires que j'ai déjà construits. Cette forme de coque est d'ailleurs récemment revenue en faveur sous le nom de "scow", terme générique anglo-saxon désignant les coques à marotte. |

L'intérêt des coques à marotte est d'allonger leur flottaison à la gîte sans trop désaxer la carène, contrairement à ce qui se produit pour les monocoques modernes planants qui sont presque triangulaires et donc très asymétriques dès qu'ils sont fortement gîtés, comme c'est le cas au près. Dans le cas d'un "Super PassageMaker", le fond de la coque serait un peu trop cintré, ce qui obligerait à le cabrer fortement pour le faire planer. Il faudrait donc aplatir la sole et les bordés de fond, ce qui conduit comme je l'écris plus haut à redessiner le bateau. |

Le lendemain de ce premier collage, j'entreprends de retourner la coque seul : j'ai passé un cordage dans deux pitons fixés dans un chevron du plafond et légèrement soulevé le bateau. J'ai aussi éloigné le tréteau arrière et commencé à tourner la coque. Je m'arrête pour faire cette photo, qui montre la coque supportée par le cordage et posée à l'avant. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Je continue le retournement en transférant le poids vers l'arrière : sur cette photo le bateau est supporté à 80% par le cordage et j'ai posé l'arrière au sol. |

Même étape vue de l'avant. Je n'ai plus qu'à soulever l'arrière et terminer le retournement, puis amener sous la coque le chariot à roulettes que l'on aperçoit sur l'image précédente à gauche. Je pourrais la reposer sur les tréteaux mais je préfère qu'elle soit plus basse pour la suite du travail. La méthode de retournement est validée, la boucle en cordage permet de se débrouiller seul. |

Et voià ! J'ai pris cette photo un peu plus tard, après avoir déposé un filet d'époxy "vinaigrette" dans chaque joint entre les panneaux de coque. L'époxy "vinaigrette" doit être assez fluide pour pénétrer le plus loin possible dans les joints afin d'assurer de bons collages, mais pas trop pour ne pas couler à travers les fentes. |

||

|

|

|

||

Dès que l'époxy de ce collage sera assez dure (demain), je pourrai couper et extraire toutes les sutures. Notez que j'ai déjà extrait celles qui tenaient le tableau, la marotte et les deux cloisons des compartiments étanches, que j'avais collées la veille. |

En parallèle, j'ai terminé la fabrication du pied de mât et le percement de l'étambrai, renforcé par deux épaisseurs de contreplaqué de 9 mm. Le pontet inox du pied de mât servira à fixer le palan d'amure, comme on l'a vu sur les photos de ma Yole de Chester dans les précédentes "nouvelles". Je démonterai ce pontet inox après la photo et ne le remonterai que lorsque le bateau sera terminé et verni. |

Dominique nous envoie une photo de la construction du magnifique Skerry qu'il construit à Loddes, dans l'Allier, grand département maritime s'il en est. Dominique va bientôt aborder la peinture et tous ses affres ! |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

||||

Arwen Marine ne sera hélas pas au prochain Salon Nautique de Paris, car le prix de location d'un stand est y déraisonnable pour une petite entreprise. En ajoutant les frais annexes et le temps passé, j'ai calculé qu'il faudrait que ce salon "rapporte" plus de 50.000 € de chiffre d'affaires pour être rentable. Ce n'est bien sûr pas possible à l'échelle de mes opérations. Je l'ai déjà fait deux fois à fonds perdus car je pense que c'est utile pour la notoriété de l'entreprise et de ses produits, mais je ne peux pas le faire chaque année, ce serait du sabordage. Si vous voulez vraiment me voir avec mes bateaux, mon atelier se trouve à une heure de métro et train (ou de voiture) de la Porte de Versailles... |

||||

| Nouvelles précédentes | Trouver une page par date | Retour vers le futur |