12/06/03 |

|

|

|

|

|

Les organisateurs de l'événement "Je construis un bateau", qui se tiendra pendant la fête des Tonnerres de Brest 2012, du 13 ou 19 juillet prochain, m'informent que beaucoup de personnes se sont montrées intéressées par l'idée, mais elles sont fort peu nombreuses à s'être décidées à y participer ! C'est dommage de passer à coté de cette opportunité unique.

En effet, les chantiers participants vous offrent la construction accompagnée de votre bateau (vous n'achetez que le kit). J'y serai pourt ma part avec Michel pour construire un Skerry, mais il reste plein de places pour d'autres amatreurs (et notamment pour un second Skerry, voire un troisième Skerry !) |

|

Je poursuis mes préparatifs à la construction d'un Wood Duck Double et d'un SailRig que nous allons configurer pour l'adapter sur le Wood Duck avec Pierre, qui vient de Grenoble pour la construction accompagnée de son (ou plutôt ses) bateaux. Au premier plan, les lattes qui vont nous servir à réaliser les bras de liaison entre les flotteurs du SailRig et la coque centrale que constituera le Wood Duck. Derrière, le chantier de collage des bras de liaisons est lui-même en collage. Ce chantier, fourni avec le kit, est en MDF (Medium Density Fibers : anciennement connu sous le nom de "masonite" et sous la marque Isorel). |

|

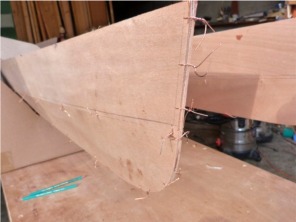

Pierre est arrivé et nous avons commencé à coudre les panneaux de fond du Wood Duck Double, et avons inséré les deux cloisons séparant le cockpit des caissons avant et arrière ainsi que la cloison temporaire centrale, qui va nous aider à donner sa forme à la coque.

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Et voici Pierre, qui croit qu'il est bien caché derrière le Wood Duck... En fait, Pierre est occupé à nouer une des sutures en fil de cuivre qui connectera le panneau latéral tribord au panneau de fond. |

|

Peu de temps après, nous avons presque terminé la couture de la coque et il ne nous reste plus qu'à mettre en place le petit tableau arrière pour finir le montage de la coque, et nous avons positionné le siège arrière afin de visualiser où et comment nous allons connecter les deux bras de liaison du SailRig sur le Wood Duck. A ma connaissance, nous sommes sur une première mondiale : aucun Wood Duck Double n'a encore été équipé d'un SailRig ! |

|

Pierre passe les sutures en fil de cuivre qui vont connecter le tableau arrière aux panneaux latéraux et de fond. |

| |

|

|

|

|

|

|

|

|

|

Couture finie, nous avons retourné la coque afin de vérifier que toutes les sutures sont correctement serrées et que les panneaux sont bien jointifs. |

|

La forme très élaborée de la courte coque (4.27 m) du Wood Duck Double impose des courbures très marquées aux panneaux de contreplaqué marine okoumé de 4 mm, et nous avons inséré ces baguettes à la proue afin de nous assurer que les panneaux resteront bien de niveau sur le joint. |

|

J'adore l'étrave verticale et le brion incisif au profil arrondi qui rappelle les grands paquebots à vapeur d'un autre age...

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Nous avons ensuite cousu les "prismes" latéraux du pontage sur les 4 couples temporaires inclus dans le kit. |

|

A l'arrière aussi nous avons utilisé des ruses de sioux pour assurer que les panneaux acceptent de rester de niveau sur les joints latéraux. Le tableau se termine en pointe très acérée sur un étambot au talon arrondi selon une courbe similaire à l'étrave et presque aussi aigü. |

|

Premier assemblage du pontage sur la coque afin de vérifier que les deux éléments seront compatibles sur le livet. |

| |

|

|

|

|

|

|

|

|

|

Même étape vue de l'arrière. Tous les éléments transversaux visibles ici sont temporaires : le Wood Duck Double dispose d'un cockpit de 2.15 m de long, ce qui va nous contraindre à ajouter une cloison partielle à l'endroit où le bras arrière du SailRig enjambera le cockpit (le bras avant passera juste devant la pointe avant de l'hiloire, et celui de l'arrière à mi-longueur du cockpit, à une vingtaine de centimètres derrière le siège avant). |

|

Nous laissons le pontage sur la coque pendant que l'époxy chargée de notre premier collage durcit. Nous allons aussi installer un puits pour une dérive sabre dans la partie avant du cockpit, à la demande expresse de Pierre, qui ne fait pas confiance à la dérive standard du SailRig, qui est une dérive pivotante fixée sur des équerres en aluminium vissées sur le bras avant. |

|

Le lendemain, nous avons séparé le pontage de la coque, avons extrait toutes les sutures et nous apprêtons à faire les joints définitifs, nettement plus conséquents que ceux du premier collage. Les bandes de masquage nous permettront de réaliser à coup sûr des joints nets dans le cockpit, là où ils seront très visibles. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Les joints sont faits (mais tout va bien !) et nous avons aussitôt retiré l'adhésif de masquage. Nous avons donné un profil convexe au joint central, qui manquerait sinon d'épaisseur du fait de l'ouverture de l'angle entre les panneaux de fond. Nous avons opéré de même pour la partie avant des joints latéraux sur l'avant du cockpit, où l'angle entre les panneaux latéraux et de fond augmente jusqu'à ce qu'ils soient pratiquement dans le même plan. |

|

Nous avons terminé cette seconde journée en "moulant" les neuf plis du premier bras de liaison du SailRig sur le chantier en MDF fourni avec le kit, avec l'aide de Stéphane, qui construit un avion et le collera et le stratifiera à l'époxy : il est venu "mettre les mains dedans" pour se faire une idée de ce qui l'attend. Je n'ai pas de photo d'action car la phase de mise en place de la liasse de lattes encollées sur le chantier fut assez intense... et salissante ! |

|

Le lendemain, 3e jour, Pierre est occupé à saturer d'époxy les bandes de fibre de verre qui renforcent tous les joints sous le pontage (le dessus sera stratifié avec un tissu de verre léger sur toute sa surface après collage du pontage sur la coque). |

| |

|

|

|

|

|

|

|

|

|

Pierre utilise un rouleau et un pinceau pour saturer la bande de fibre de verre. La fibre de verre devient transparente quand elle est saturée d'époxy. |

|

L'arceau visible sur cette image est une pièce que nous avons ajoutée en supprimant le couple temporaire de formage de l'avant, afin de mieux conserver la forte courbure du pontage avant et surtout de le renforcer en vue des contraintes qui seront imposées par le bras de liaison avant du SailRig. |

|

Nous avons drapé un tissu de verre sur toute la surface intérieure de la coque du Wood Duck Double en vue de sa stratification. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Et voila ce que cela donne après saturation du tissu de verre. Les bandes claires sont les renforts de fibre de verre du collage des joints-puzzle. |

|

Pierre a sorti toute ma collection de presses et de pinces pour le collage des serres bauquières en haut des panneaux latéraux des flotteurs du SailRig. |

|

Pierre finit d'ajuster le collage des serres bauquières des flotteurs du SailRig. |

| |

|

|

|

|

|

|

|

|

|

Pierre termine l'encollage à l'époxy chargée des neuf plis du second bras de liaison que nous allons ensuite presser sur le moule, que nous avons libéré du premier bras de liaison après durcissement de l'époxy. |

|

Gros plan sur le collage des serres bauquières. |

|

Pierre ajuste les dernières presses sur le moule du second bras de liaison. Il est clair que le pont du Wood Duck Double s'ennuie : il dissimule à peine un baillement... |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Je saisis cette image du premier bras de liaison tout occupé à sinuer près du sol. Sa forme est basée sur une petite vague centrale (au dessus de la coque centrale), un creux et une vague plus large qui redescend pour se fixer sur le flotteur de chaque coté. |

|

Nous avons posé le Wood Duck Double au sol et disposé les sièges, les cale-pieds arrière, le puits de dérive et un tasseau à l'endroit où le bras de liaison arrière traverserait le cockpit. Pierre s'est installé dans le kayak afin d'ajuster cet aménagement. Nous avons envisagé de déplacer le bras arrière, mais la cloison de renfort que nous allons coller dessous (matérialisée par le petit tasseau au fond du kayak) limite les options possibles, à cause notamment de l'interaction avec les cales-pieds. |

|

Pierre a atttaqué la couture les flotteurs : il est ici occupé à coudre le bordé tribord du flotteur bâbord. |

| |

|

|

|

|

|

|

|

|

|

C'est presque fini pour la couture des flotteurs : Pierre resserre les sutures du flotteur tribord, et on aperçoit le bâbord sur la table au fond. |

|

Les "ailes" qui dépassent des deux cloisons des flotteurs serviront à les fixer sur les bras de liaison qui les connecteront au Wood Duck Double. |

|

Gros plan sur l'étrave de l'un des flotteurs, qui montre bien comment les panneaux sont cousus grâce à des sutures en fil de cuivre. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Pierre passe un coup d'aspirateur avant que nous commencions à coller les flotteurs. Nous les avons calés sur la table de travail grâce à des berceaux jumeaux en carton : il faut savoir improviser... Notez que nous avons opposé les flotteurs : celui de bâbord est à droite et celui de tribord est à gauche (car c'est à la mode actuellement). |

|

Vue imprenable de l'intérieur du flotteur tribord après le collage. |

|

Dimanche soir : Pierre contemple son travail de ce jour alors que nous nous accordons une cervoise tiède pour célébrer le collage des flotteurs ! |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

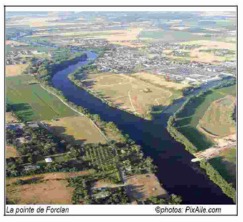

Le 1er juillet prochain se dérouleront les secondes "Régates 1900" à Cenon-sur-Vienne. Vous trouverez ici le dossier d'inscription.

Pour plus d'informations n'hésitez pas à contacter M. Delaive ou Gaëlle Rioult du

Service Tourisme, Patrimoine et Attractivité :

05.49.23.64.51

|

|

Je reçois ce jour une invitation pour participer au premier rassemblement de voiliers traditionnels, voiles-avirons, barques et tout ce qui flotte en bois. au Vieux Bouceau, sur la côte des Landes. Et que voit-on sur l'affiche de la manifestation ? Un Skerry, comme vous l'aviez déjà reconnu, et il s'agit bien sur de celui de Jean, qui navigue dans les parages depuis fin 2009. |

|

Avez-vous déja envoyé votre inscription à la Route du Sable 2012 ? Si ce n'est pas le cas, dépêchez-vous, il vous reste moins de trois semaines avant de naviguer en belle compagnie sur l'Aulne maritime ! |

| |

|

|

|

|